හැරවුම් යතුරු ගැල්වනයිස් කිරීමේ කම්හලක් ප්රධාන පද්ධති තුනක් සමඟ ක්රියාත්මක වේ. මෙම පද්ධති වානේ සකස් කිරීම, ආලේප කිරීම සහ නිම කිරීම සඳහා ක්රියා කරයි. ක්රියාවලිය සඳහා විශේෂිත මෙවලම් භාවිතා කරයි.ව්යුහාත්මක සංරචක ගැල්වනයිස් කිරීමේ උපකරණසහකුඩා කොටස් ගැල්වනයිස් රේඛා (රොබෝ). උණුසුම්-ඩිප් ගැල්වනයිසින් වෙළඳපොළ සැලකිය යුතු වර්ධන විභවයක් පෙන්නුම් කරයි.

| වෙළඳපොළ කොටස | වර්ෂය | වෙළඳපොළ ප්රමාණය (ඇමරිකානු ඩොලර් බිලියන) | ප්රක්ෂේපිත වර්ෂය | ප්රක්ෂේපිත වෙළඳපල ප්රමාණය (ඇමරිකානු ඩොලර් බිලියන) |

|---|---|---|---|---|

| උණුසුම්-ඩිප් ගැල්වනයිස් කිරීම | 2024 | 88.6 ශ්රේණිය | 2034 | 155.7 යනු 아장은 |

යතුරු රැගෙන යාම

- ගැල්වනයිස් කිරීමේ කම්හලක ප්රධාන පද්ධති තුනක් ඇත: පූර්ව-ප්රතිකාර, ගැල්වනයිස් කිරීම සහ පසු-ප්රතිකාර. මෙම පද්ධති වානේ පිරිසිදු කිරීම, ආලේප කිරීම සහ නිම කිරීම සඳහා එක්ව ක්රියා කරයි.

- පූර්ව-ප්රතිකාර පද්ධතිය වානේ පිරිසිදු කරයි. එය අපිරිසිදු, ග්රීස් සහ මලකඩ ඉවත් කරයි. මෙම පියවර සින්ක් වානේ වලට හොඳින් ඇලී සිටීමට උපකාරී වේ.

- එමගැල්වනයිස් කිරීමේ පද්ධතියවානේ මත සින්ක් ආලේපනයක් තබයි. පසු-ප්රතිකාර පද්ධතිය වානේ සිසිල් කර අවසාන ආරක්ෂිත තට්ටුවක් එක් කරයි. මෙය වානේ ශක්තිමත් සහ කල් පවතින බවට පත් කරයි.

පද්ධතිය 1: පූර්ව ප්රතිකාර ක්රමය

පූර්ව ප්රතිකාර ක්රමය යනුගැල්වනයිස් කිරීමේ ක්රියාවලිය. එහි ප්රධාන කාර්යය වන්නේ පරිපූර්ණ පිරිසිදු වානේ මතුපිටක් සකස් කිරීමයි. පිරිසිදු මතුපිටක් සින්ක් වානේ සමඟ ශක්තිමත්, ඒකාකාර බන්ධනයක් ඇති කිරීමට ඉඩ සලසයි. මෙම පද්ධතිය සියලුම අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා රසායනික බිංදු මාලාවක් භාවිතා කරයි.

තෙල් ඉවත් කිරීමේ ටැංකි

තෙල් ඉවත් කිරීම යනු මූලික පිරිසිදු කිරීමේ පියවරයි. වානේ කොටස් තෙල්, අපිරිසිදු සහ ග්රීස් වැනි මතුපිට දූෂක සමඟ කම්හලකට පැමිණේ. තෙල් ඉවත් කිරීමේ ටැංකි මෙම ද්රව්ය ඉවත් කරයි. ටැංකිවල අපිරිසිදු ද්රව්ය බිඳ දමන රසායනික ද්රාවණ අඩංගු වේ. පොදු විසඳුම් අතරට:

- ක්ෂාරීය degreasing විසඳුම්

- අම්ල degreasing විසඳුම්

- ඉහළ උෂ්ණත්ව ක්ෂාරීය ඩිග්රේසර්

උතුරු ඇමරිකාවේ බොහෝ ගැල්වනයිසර් රත් කළ සෝඩියම් හයිඩ්රොක්සයිඩ් ද්රාවණ භාවිතා කරයි. ක්රියාකරුවන් සාමාන්යයෙන් මෙම ක්ෂාරීය ටැංකි 80-85 °C (176-185 °F) අතර උෂ්ණත්වයකට රත් කරයි. මෙම උෂ්ණත්වය ජලය උණු කිරීමේ අධික ශක්ති පිරිවැයකින් තොරව පිරිසිදු කිරීමේ කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

සේදීමේ ටැංකි

එක් එක් රසායනික ප්රතිකාරයෙන් පසු, වානේ සේදුම් ටැංකියකට ගමන් කරයි. සේදීමෙන් පෙර ටැංකියෙන් ඉතිරි වූ රසායනික ද්රව්ය සෝදා හරිනු ලැබේ. මෙම පියවර අනුපිළිවෙලින් ඊළඟ ස්නානය දූෂණය වීම වළක්වයි. ගුණාත්මක නිමාවක් සඳහා නිසි සේදීම අත්යවශ්ය වේ.

කර්මාන්ත ප්රමිතිය:SSPC-SP 8 අච්චාරු දැමීමේ ප්රමිතියට අනුව, සේදීමේ ජලය පිරිසිදු විය යුතුය. සේදීමේ ටැංකිවලට ගෙන යන මුළු අම්ල හෝ ද්රාවිත ලවණ ප්රමාණය ලීටරයකට ග්රෑම් දෙකක් නොඉක්මවිය යුතුය.

අම්ල අච්චාරු දැමීමේ ටැංකි

ඊළඟට, වානේ අම්ල අච්චාරු දැමීමේ ටැංකියකට යයි. මෙම ටැංකියේ තනුක අම්ල ද්රාවණයක් අඩංගු වේ, සාමාන්යයෙන් හයිඩ්රොක්ලෝරික් අම්ලය. අම්ලයේ කාර්යය වන්නේ වානේ මතුපිට ඇති යකඩ ඔක්සයිඩ් වන මලකඩ සහ මෝල් පරිමාණය ඉවත් කිරීමයි. අච්චාරු දැමීමේ ක්රියාවලිය මඟින් යටින් ඇති හිස්, පිරිසිදු වානේ හෙළි කරන අතර එමඟින් අවසාන සූදානම් කිරීමේ පියවර සඳහා එය සූදානම් වේ.

ෆ්ලක්සිං ටැංකි

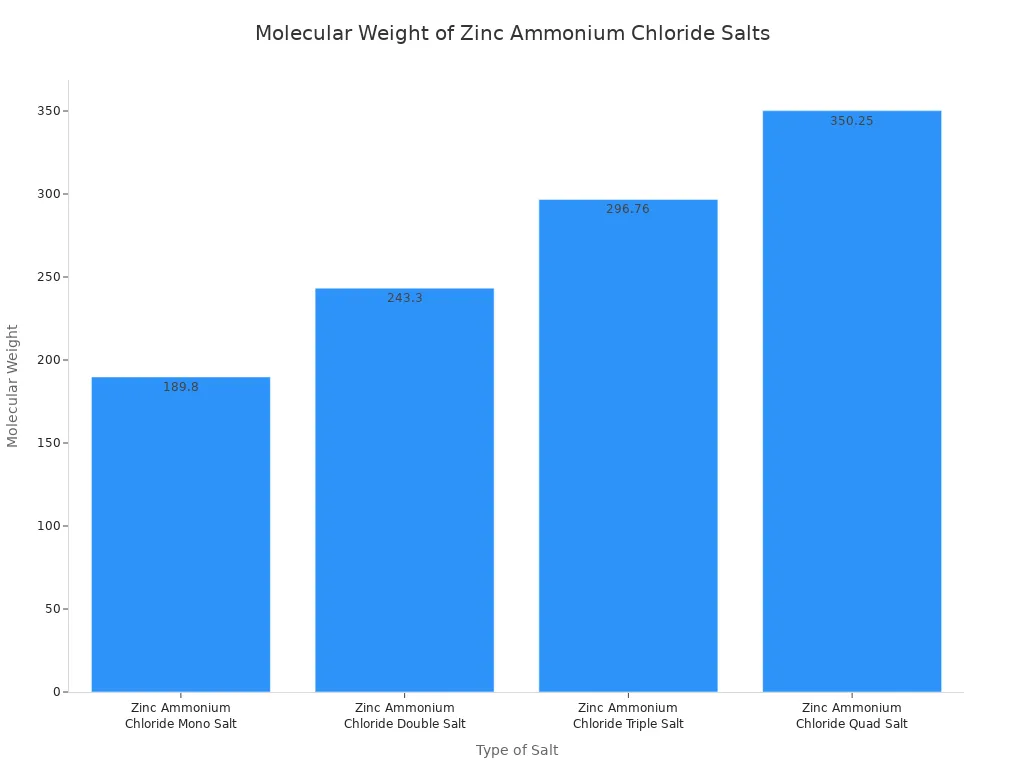

පෙර-ප්රතිකාරයේ අවසාන පියවර වන්නේ ෆ්ලක්සිං කිරීමයි. පිරිසිදු වානේ a තුළට ගිල්වනු ලැබේ.ප්රවාහ ටැංකියසින්ක් ඇමෝනියම් ක්ලෝරයිඩ් ද්රාවණයක් අඩංගු වේ. මෙම ද්රාවණය වානේ වලට ආරක්ෂිත ස්ඵටිකරූපී තට්ටුවක් යොදයි. මෙම ස්ථරය කාර්යයන් දෙකක් ඉටු කරයි: එය අවසාන ක්ෂුද්ර පිරිසිදු කිරීමක් සිදු කරන අතර වාතයේ ඔක්සිජන් වලින් වානේ ආරක්ෂා කරයි. මෙම ආරක්ෂිත පටලය වානේ උණුසුම් සින්ක් කේතලයට ඇතුළු වීමට පෙර නව මලකඩ සෑදීම වළක්වයි.

රූප මූලාශ්රය:ස්ථිතික.මගේ ලෑන්ඩින්පෑජස්.කො පද්ධතිය 2: ගැල්වනයිස් පද්ධතිය

පූර්ව-පිරිසිදු කිරීමෙන් පසු, වානේ ගැල්වනයිසින් පද්ධතියට ගමන් කරයි. මෙම පද්ධතියේ අරමුණ වන්නේආරක්ෂිත සින්ක් ආලේපනය. එය ප්රධාන සංරචක තුනකින් සමන්විත වේ: වියළන උඳුනක්, ගැල්වනයිස් කරන උදුනක් සහ සින්ක් කේතලයක්. වානේ සහ සින්ක් අතර ලෝහ විද්යාත්මක බන්ධනය නිර්මාණය කිරීම සඳහා මෙම කොටස් එක්ව ක්රියා කරයි.

වියළන උඳුන

මෙම පද්ධතියේ පළමු නැවතුම වියළන උඳුනයි. එහි ප්රධාන කාර්යය වන්නේ ප්රවාහ අවධියෙන් පසු වානේ සම්පූර්ණයෙන්ම වියළීමයි. ක්රියාකරුවන් සාමාන්යයෙන් උඳුන 200°C (392°F) පමණ දක්වා රත් කරයි. මෙම ඉහළ උෂ්ණත්වය සියලු අවශේෂ තෙතමනය වාෂ්ප කරයි. උණුසුම් සින්ක් වල වාෂ්ප පිපිරීම් වළක්වන අතර සිදුරු වැනි ආලේපන දෝෂ වළක්වන බැවින් හොඳින් වියළීමේ ක්රියාවලියක් අත්යවශ්ය වේ.

නවීන වියළන උඳුන් බලශක්ති ඉතිරිකිරීමේ මෝස්තර ඇතුළත් කර ඇත. මෙම ලක්ෂණ ඉන්ධන පරිභෝජනය අඩු කරන අතර ශාක කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

- වානේ පෙර රත් කිරීම සඳහා ඔවුන්ට උදුනෙන් පිටාර වායූන් භාවිතා කළ හැකිය.

- ඒවාට බොහෝ විට තාප ප්රතිසාධන පද්ධති ඇතුළත් වේ.

- ඒවා ප්රශස්ත හා ඒකාකාර තාප ව්යාප්තිය සහතික කරයි.

ගැල්වනයිස් උදුන

ගැල්වනයිස් කරන උදුන සින්ක් උණු කිරීමට අවශ්ය දැඩි තාපය සපයයි. මෙම බලගතු ඒකක සින්ක් කේතලය වටා ඇති අතර උණු කළ සින්ක් නිශ්චිත උෂ්ණත්වයක පවත්වා ගනී. කාර්යක්ෂමව ක්රියාත්මක වීම සඳහා උදුන් උසස් තාපන තාක්ෂණයන් කිහිපයක් භාවිතා කරයි. පොදු වර්ග අතරට:

- ස්පන්දනයෙන් දැවෙන අධි-වේග දාහක

- වක්ර තාපන ඌෂ්මක

- විදුලි උදුන්

පළමුව ආරක්ෂාව: උඳුන් අතිශයින් ඉහළ උෂ්ණත්වවලදී ක්රියාත්මක වන බැවින් ආරක්ෂාව ඉතා වැදගත් වේ. ඒවා ඉහළ උෂ්ණත්ව පරිවරණයකින්, කේතලයේ උෂ්ණත්වය නිරීක්ෂණය කිරීම සඳහා ඩිජිටල් සංවේදකවලින් සහ දාහක සහ පාලන කපාට පහසුවෙන් පරීක්ෂා කිරීමට ඉඩ සලසන මෝස්තරවලින් සමන්විත වේ.

සින්ක් කේතලය

සින්ක් කේතලය යනු උණු කළ සින්ක් රඳවා තබා ගන්නා විශාල, සෘජුකෝණාස්රාකාර බහාලුමයි. එය ගැල්වනයිස් කරන උදුන තුළ කෙලින්ම පිහිටා ඇති අතර එය රත් කරයි. නිරන්තර ඉහළ උෂ්ණත්වයන්ට සහ ද්රව සින්ක් වල විඛාදන ස්වභාවයට ඔරොත්තු දීම සඳහා කේතලය ඇදහිය නොහැකි තරම් කල් පවතින විය යුතුය. මේ හේතුව නිසා, නිෂ්පාදකයින් විශේෂ, අඩු කාබන්, අඩු සිලිකන් වානේ වලින් කේතල සාදයි. සමහරුන්ට වැඩි කල් පැවැත්මක් සඳහා වර්තන ගඩොල්වල අභ්යන්තර ආවරණයක් ද තිබිය හැකිය.

පද්ධතිය 3: පශ්චාත් ප්රතිකාර ක්රමය

පශ්චාත් ප්රතිකාර ක්රමය යනුගැල්වනයිස් කිරීමේ ක්රියාවලිය. එහි අරමුණ වන්නේ නැවුම් ලෙස ආලේප කරන ලද වානේ සිසිල් කර අවසාන ආරක්ෂිත තට්ටුවක් යෙදීමයි. මෙම පද්ධතිය මඟින් නිෂ්පාදනයට අපේක්ෂිත පෙනුම සහ දිගුකාලීන කල්පැවැත්ම සහතික කෙරේ. ප්රධාන සංරචක වන්නේ නිවාදැමීමේ ටැංකි සහ නිෂ්ක්රීය කිරීමේ ස්ථාන ය.

නිවාදැමීමේ ටැංකි

සින්ක් කේතලයෙන් පිටවීමෙන් පසු, වානේ තවමත් අතිශයින් උණුසුම් වන අතර එය 450°C (840°F) පමණ වේ. නිවාදැමීමේ ටැංකි වානේ ඉක්මනින් සිසිල් කරයි. මෙම ඉක්මන් සිසිලනය සින්ක් සහ යකඩ අතර ලෝහ විද්යාත්මක ප්රතික්රියාව නතර කරයි. වානේ වාතයේ සෙමින් සිසිල් වුවහොත්, මෙම ප්රතික්රියාව දිගටම පැවතිය හැකි අතර, එය අඳුරු, පැල්ලම් සහිත නිමාවක් ඇති කරයි. නිවාදැමීම දීප්තිමත්, වඩාත් ඒකාකාර පෙනුමක් පවත්වා ගැනීමට උපකාරී වේ. කෙසේ වෙතත්, වේගවත් උෂ්ණත්ව වෙනස්වීම විකෘති වීමට හේතු විය හැකි බැවින් සමහර වානේ මෝස්තර නිවාදැමීම සඳහා සුදුසු නොවේ.

අපේක්ෂිත ප්රතිඵලය මත පදනම්ව නිවාදැමීම සඳහා ක්රියාකරුවන් විවිධ ද්රව හෝ මාධ්ය භාවිතා කරයි:

- ජලය:වේගවත්ම සිසිලනය සපයන නමුත් මතුපිට ඉවත් කළ හැකි සින්ක් ලවණ සෑදිය හැක.

- තෙල්:ජලයට වඩා වානේ සිසිල් කිරීම අඩු කරන්න, එමඟින් ඉරිතැලීම් අවදානම අඩු කරන අතරම ductility වැඩි දියුණු වේ.

- උණු කළ ලුණු:විකෘති කිරීම් අවම කරමින්, මන්දගාමී, වඩාත් පාලිත සිසිලන අනුපාතයක් ලබා දෙන්න.

නිෂ්ක්රීය කිරීම සහ නිම කිරීම

නිෂ්ක්රීයකරණය යනු අවසාන රසායනික ප්රතිකාරයයි. මෙම ක්රියාවලිය ගැල්වනයිස් කරන ලද මතුපිටට තුනී, නොපෙනෙන තට්ටුවක් යොදයි. මෙම ස්ථරය නව සින්ක් ආලේපනය ගබඩා කිරීමේදී සහ ප්රවාහනයේදී නොමේරූ ඔක්සිකරණයෙන් සහ "සුදු මලකඩ" සෑදීමෙන් ආරක්ෂා කරයි.

ආරක්ෂාව සහ පාරිසරික සටහන:ඓතිහාසිකව, නිෂ්ක්රීයකරණයේදී බොහෝ විට ෂඩාස්රාකාර ක්රෝමියම් (Cr6) අඩංගු කාරක භාවිතා කරන ලදී. කෙසේ වෙතත්, මෙම රසායනිකය විෂ සහිත සහ පිළිකා කාරක වේ. එක්සත් ජනපද වෘත්තීය ආරක්ෂාව සහ සෞඛ්ය පරිපාලනය (OSHA) වැනි රජයේ ආයතන එහි භාවිතය දැඩි ලෙස නියාමනය කරයි. මෙම සෞඛ්ය සහ පාරිසරික ගැටළු නිසා, කර්මාන්තය දැන් ත්රිසංයුජ ක්රෝමියම් (Cr3+) සහ ක්රෝමියම්-නිදහස් නිෂ්ක්රීයකාරක වැනි ආරක්ෂිත විකල්ප බහුලව භාවිතා කරයි.

මෙම අවසාන පියවර මඟින්ගැල්වනයිස් කරන ලද නිෂ්පාදනයඑහි ගමනාන්තයට පිරිසිදු, ආරක්ෂිත සහ භාවිතයට සූදානම්ව පැමිණේ.

අත්යවශ්ය ශාක-පුළුල් ආධාරක පද්ධති

ගැල්වනයිස් කරන කම්හලක ප්රධාන පද්ධති තුන ආරක්ෂිතව සහ කාර්යක්ෂමව ක්රියාත්මක වීම සඳහා අත්යවශ්ය ආධාරක පද්ධති මත රඳා පවතී. මෙම කම්හල පුරා විහිදුණු පද්ධති ද්රව්ය චලනය, විශේෂිත ආලේපන කාර්යයන් සහ පාරිසරික ආරක්ෂාව හසුරුවයි. ඔවුන් ආරම්භයේ සිට අවසානය දක්වා සම්පූර්ණ ක්රියාවලියම සම්බන්ධ කරයි.

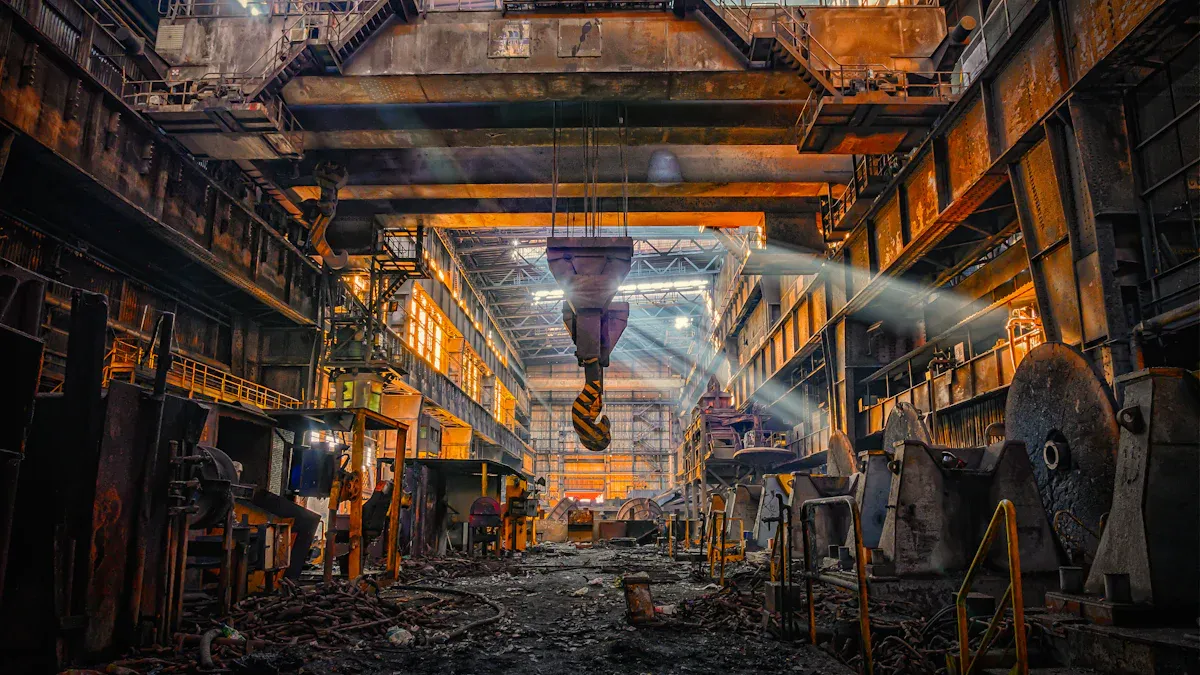

ද්රව්ය හැසිරවීමේ පද්ධතිය

ද්රව්ය හැසිරවීමේ පද්ධතිය මඟින් බර වානේ නිෂ්පාදන පහසුකම පුරා ගෙන යයි. නවීන ගැල්වනයිස් කිරීමේ කම්හල්වලට වැඩ ප්රවාහය කළමනාකරණය කිරීම සඳහා ඉහළ ශ්රේණියේ දොඹකර සහ අනෙකුත් උපකරණ අවශ්ය වේ. මෙම උපකරණ අයිතමවල බර හැසිරවිය යුතු අතර අධික තාපය හා රසායනික නිරාවරණයට ඔරොත්තු දිය යුතුය.

- දොඹකර

- එසවුම්

- වාහක

- එසවුම් යන්ත්ර

ක්රියාකරුවන් මෙම උපකරණයේ උපරිම බර පැටවීමේ ධාරිතාව සලකා බැලිය යුතුය. අතිශයින් බර නිෂ්පාදන සඳහා, ඔවුන්ගේ පද්ධතියට බරට ඔරොත්තු දිය හැකි බව සහතික කිරීම සඳහා ගැල්වනයිසර් උපදෙස් ලබා ගැනීම වඩාත් සුදුසුය. මෙම සැලසුම් කිරීම ප්රමාදයන් වළක්වන අතර ආරක්ෂිතව හැසිරවීම සහතික කරයි.

ව්යුහාත්මක සංරචක ගැල්වනයිස් කිරීමේ උපකරණ

ශාක භාවිතයව්යුහාත්මක සංරචක ගැල්වනයිස් කිරීමේ උපකරණවිශාල හෝ සංකීර්ණ අයිතම මත ඒකාකාර සින්ක් ආලේපනයක් ලබා ගැනීම සඳහා. අක්රමවත් හැඩතල හෝ අභ්යන්තර පෘෂ්ඨ සහිත කැබලි සඳහා සම්මත ගිල්වීම ප්රමාණවත් නොවිය හැකිය. මෙම විශේෂිත උපකරණය උණු කළ සින්ක් සෑම මතුපිටකටම ඒකාකාරව ළඟා වන බව සහතික කිරීම සඳහා පාලිත කොටස් චලනය හෝ ස්වයංක්රීය ඉසින පද්ධති වැනි උසස් ශිල්පීය ක්රම භාවිතා කරයි. විශාල බාල්ක හෝ සංකීර්ණ එකලස් කිරීම් වැනි අයිතමවල ගුණාත්මක ප්රමිතීන් සපුරාලීම සඳහා නිවැරදි ව්යුහාත්මක සංරචක ගැල්වනයිස් කිරීමේ උපකරණ භාවිතා කිරීම අත්යවශ්ය වේ. ව්යුහාත්මක සංරචක ගැල්වනයිස් කිරීමේ උපකරණ නිසි ලෙස භාවිතා කිරීම ස්ථාවර සහ ආරක්ෂිත නිමාවක් සහතික කරයි.

දුම් ඉවත් කිරීම සහ ප්රතිකාර කිරීම

ගැල්වනයිස් කිරීමේ ක්රියාවලිය දුම් නිර්මාණය කරයි, විශේෂයෙන් අම්ල අච්චාරු දැමීමේ ටැංකි සහඋණුසුම් සින්ක් කේතලය. සේවක ආරක්ෂාව සහ පාරිසරික ආරක්ෂාව සඳහා දුම් නිස්සාරණ සහ පිරිපහදු පද්ධතියක් ඉතා වැදගත් වේ. මෙම පද්ධතිය හානිකර වාෂ්ප ඒවායේ ප්රභවයේදීම අල්ලා ගනී, ස්ක්රබර් හෝ පෙරහන් හරහා වාතය පිරිසිදු කරයි, පසුව එය ආරක්ෂිතව මුදා හරියි.

ආරක්ෂාව සහ පරිසරය:ඵලදායී දුම් නිස්සාරණය සේවකයින් රසායනික වාෂ්ප ආශ්වාස කිරීමෙන් ආරක්ෂා කරන අතර වායුගෝලයට දූෂක මුදා හැරීම වළක්වයි, එමඟින් කම්හල පාරිසරික රෙගුලාසිවලට අනුකූල වන බව සහතික කෙරේ.

හැරවුම්-යතුරු ගැල්වනයිසින් කම්හලක් මූලික පද්ධති තුනක් ඒකාබද්ධ කරයි. පූර්ව-ප්රතිකාර කිරීම සින්ක් ඇලවීම සඳහා වානේ පිරිසිදු කරයි. ගැල්වනයිසින් පද්ධතිය ආලේපනය යොදන අතර, පසු-ප්රතිකාර කිරීම නිෂ්පාදනය අවසන් කරයි. ව්යුහාත්මක සංරචක ගැල්වනයිසින් උපකරණ ඇතුළු ආධාරක පද්ධති, සමස්ත ක්රියාවලියම ඒකාබද්ධ කරයි. නවීන කම්හල් කාර්යක්ෂමතාව සහ තිරසාරභාවය වැඩි දියුණු කිරීම සඳහා ස්වයංක්රීයකරණය සහ ප්රධාන කාර්ය සාධන දර්ශක භාවිතා කරයි.

පළ කිරීමේ කාලය: නොවැම්බර්-03-2025